Bài 2: Cần những sản phẩm hỗ trợ nào để tối đa hóa tác động của việc sử dụng VFD và VSD?

Bài 2 của loạt bài sẽ xem xét sự khác biệt giữa VSD/VFD và ổ đĩa servo, xem xét cách sử dụng động cơ servo quay, tuyến tính AC và DC, xem xét vị trí phù hợp của các đơn vị khởi động - dừng mềm trong hoạt động công nghiệp và xem xét cách sử dụng bộ chuyển đổi DC để cấp nguồn cho các thiết bị ngoại vi như cảm biến, giao diện người - máy (HMI) và thiết bị an toàn.

Ổ đĩa tốc độ thay đổi và ổ đĩa tần số thay đổi (VSD/VFD) rất cần thiết để tối đa hóa hiệu quả và tính bền vững của hoạt động công nghiệp, nhưng chúng không phải là công cụ duy nhất có sẵn. Để có được hiệu suất tối ưu, VSD/VFD thường cần được bổ sung thêm các thiết bị khác như bộ truyền động servo và động cơ, bộ khởi động-dừng mềm, bộ chuyển đổi dòng điện một chiều (DC) và bộ nguồn điện không ngắt (UPS) đầu vào dòng điện một chiều (DC) để đạt được kiến trúc tự động hóa công nghiệp tối ưu.

Động cơ servo và bộ truyền động AC và DC phù hợp với nhiều ứng dụng khác nhau, từ các tác vụ đơn giản 1 hoặc 2 trục đến các tác vụ phức tạp với 256 trục chuyển động trở lên. Bộ truyền động điều khiển bằng động cơ servo cung cấp các chuyển động chính xác và có thể lặp lại cho các máy công nghiệp và có sẵn các cấu hình chuyển động quay và chuyển động tuyến tính.

Các ứng dụng tốc độ không đổi như băng tải, máy bơm và cần trục trên cao thường có thể được hưởng lợi từ việc sử dụng các bộ khởi động-dừng mềm thay vì VSD/VFD.

Tùy thuộc vào yêu cầu ứng dụng, các nhà thiết kế có thể lựa chọn giữa bộ nguồn DC dự phòng, bộ nguồn Loại 2 theo định nghĩa trong Bộ luật Điện quốc gia Hoa Kỳ (NEC) hoặc UPS DC để xử lý nguồn điện lưới không ổn định và cải thiện độ tin cậy của hệ thống.

Bài viết này bắt đầu bằng việc xem xét sự khác biệt giữa VSD/VFD và bộ truyền động servo, đánh giá cách sử dụng cho động cơ servo quay và tuyến tính AC và DC, xem xét vị trí phù hợp của các bộ khởi động-dừng mềm trong hoạt động công nghiệp. Chúng ta tiếp tục bằng cách xem xét cách bộ chuyển đổi DC được sử dụng để cấp nguồn cho các thiết bị ngoại vi như cảm biến, giao diện người-máy (HMI) và thiết bị an toàn. Bài viết cũng xem xét thời điểm sử dụng DC dự phòng hoặc DC UPS để cấp nguồn cho các thiết bị đó và lựa chọn giữa bộ lưu trữ năng lượng bằng pin và siêu tụ điện. Các thiết bị tiêu biểu từ Schneider Electric, Omron, Lin Engineering và Siemens được trình bày trong từng trường hợp.

Hệ thống động cơ servo có thể bổ sung cho VSD/VFD trong kiến trúc tự động hóa công nghiệp. Hệ thống động cơ servo được thiết kế cho các hệ thống chuyển động phức tạp và động và có thể hỗ trợ định vị chính xác. Bộ truyền động servo được sử dụng với động cơ nam châm vĩnh cửu và bộ mã hóa để điều khiển vòng kín. Chúng được thiết kế để hỗ trợ tăng tốc và giảm tốc nhanh, và có thể hỗ trợ các cấu hình chuyển động tuyến tính hoặc phi tuyến tính.

Nhiều VSD/VFD sử dụng điều khiển vòng lặp mở để quản lý tốc độ động cơ. Chúng không hỗ trợ độ chính xác hoặc khả năng phản hồi có sẵn trong hệ thống động cơ servo. Ngoài ra, điều khiển động cơ vòng lặp mở có nghĩa là VSD/VFD không nhất thiết phải bù nếu trọng tải thay đổi hoặc động cơ bị chết máy. Trong khi hệ thống động cơ servo được sử dụng trong các ứng dụng có tính động cao, VSD/VFD được sử dụng trong các ứng dụng duy trì tốc độ không đổi hoặc tương đối ít thay đổi tốc độ trong thời gian dài.

Hệ thống động cơ servo có xu hướng nhỏ hơn ổ đĩa VSD/VFD, với mức công suất điển hình từ 40 đến 5.000 W. Chúng có tốc độ cao, lên đến 5.000 vòng/phút (rpm), tiếng ồn thấp, độ rung thấp và mô-men xoắn cao. Động cơ servo có nhiều kích thước khung khác nhau, lên đến 180 mm hoặc lớn hơn. Ví dụ, SBL40D1-04 của Lin Engineering là động cơ servo DC không chổi than (BLDC) 40 mm, 60 W với điện áp định mức là 36 VDC.

Động cơ servo thường được ghép nối với ổ đĩa. Schneider Electric cung cấp ổ đĩa LXM28AU07M3X và động cơ servo BCH2LF0733CA5C 5.000 vòng/phút, cả hai đều được đánh giá ở mức 750 W (Hình 1). Ổ đĩa có giao diện truyền thông CANopen và CANmotion tích hợp và có thể hoạt động với nguồn điện một pha hoặc ba pha. Động cơ 80 mm đi kèm được đánh giá IP65 và có thể hoạt động ở nhiệt độ từ -20°C đến +40°C.

Hình 1: Bộ truyền động servo 750 W phù hợp và động cơ được xếp hạng IP65. (Nguồn ảnh: Schneider Electric)

Chuyển động tuyến tính và Descartes

Chuyển động tuyến tính được sử dụng trong nhiều quy trình công nghiệp khác nhau, từ vật liệu phủ và in 3D đến hệ thống kiểm tra và có sẵn trong một số phương án. Một số dựa trên động cơ bước quay và các thiết kế khác sử dụng động cơ tuyến tính. Động cơ bước quay tạo ra chuyển động tuyến tính sử dụng trục ren. Có hai thiết kế cơ bản, đai ốc bên ngoài và đai ốc bên trong, đôi khi được gọi là đai ốc không cố định.

Đai ốc được gắn trên trục ren trong bộ truyền động tuyến tính đai ốc bên ngoài. Trục được cố định ở cả hai đầu. Khi động cơ bước quay, đai ốc di chuyển qua lại dọc theo trục, mang theo vật thể (trọng tải) cần di chuyển. Trong thiết kế không cố định, tải trọng được gắn vào động cơ. Trục được cố định ở cả hai đầu và động cơ mang tải trọng di chuyển dọc theo trục.

Các giai đoạn chuyển động tuyến tính với động cơ tuyến tính lõi sắt hiệu suất cao, rãnh nam châm và công nghệ mã hóa tuyệt đối có thể mang lại độ chính xác dưới micron có thể lặp lại và khả năng tăng tốc 5G, di chuyển lên tới 5 m/s cho các ứng dụng công nghiệp tốc độ cao. Không giống như thiết kế trục ren, động cơ tuyến tính có thể mang lại độ chính xác định vị cao hơn và chuyển động nhanh hơn.

Các bộ phận cơ khí của các giai đoạn chuyển động tuyến tính có thể được đóng gói trong các cấu trúc kín để bảo vệ môi trường. Omron cung cấp các giai đoạn chuyển động tuyến tính dựa trên động cơ lõi sắt từ chiều rộng nam châm hoạt động 30 mm và ba cuộn dây đến chiều rộng nam châm hoạt động 110 mm và 15 cuộn dây. Chúng được đánh giá là có thể cung cấp lực từ 48 Newton (N) đến 760 N.

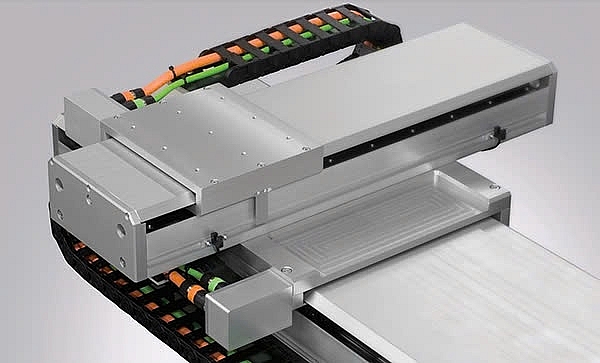

Động cơ truyền động tuyến tính R88L-EA-AF-0303-0686 có sẵn ở các mẫu 230 V và 400 V. Nó có lực định mức là 48 N và lực cực đại là 105 N. Nó có thể được điều khiển bằng trình điều khiển servo R88D-KN02H-ECT bao gồm giao tiếp EtherCAT để tích hợp vào mạng công nghiệp. Hai giai đoạn chuyển động tuyến tính có thể được xếp chồng lên nhau để cung cấp chuyển động trong hệ tọa độ Descartes (Hình 2).

Hình 2: Hai giai đoạn vận động tuyến tính có thể được xếp chồng lên nhau để hỗ trợ chuyển động Descartes. (Nguồn ảnh: Omron)

Bộ khởi động-dừng mềm

Trong khi VFD/VSD và bộ điều khiển servo điều khiển tốc độ và mô-men xoắn của động cơ trong khi chạy, bộ phận khởi động-dừng mềm sẽ hạn chế dòng điện khởi động khi động cơ khởi động để bảo vệ động cơ và giúp tăng tốc độ và mô-men xoắn một cách trơn tru. Chúng giúp giảm tốc độ một cách mượt mà khi động cơ dừng lại. Chúng cũng bảo vệ các bộ phận cơ khí trong hệ thống khỏi làm hỏng các xung mô-men xoắn khi khởi động hoặc dừng.

Bộ phận khởi động-dừng mềm động cơ có thể mang lại lợi ích cho các ứng dụng như băng tải, máy bơm, quạt, cần cẩu di chuyển trên cao và cửa tự động không cần mô-men xoắn khởi động cao và chạy ở tốc độ không đổi. Những thay đổi tốc độ được kiểm soát và dự đoán cũng cải thiện sự an toàn cho người vận hành.

Tốc độ khởi động và dừng động cơ được hướng dẫn bằng các thiết bị trạng thái rắn như bộ chỉnh lưu điều khiển bằng silicon (SCR) để điều khiển điện áp và dòng điện tới động cơ. Sau khi động cơ được khởi động hoàn toàn, SCR sẽ được bỏ qua bằng cách sử dụng công tắc tơ để cải thiện hiệu quả hoạt động.

Các thiết bị dừng khởi động mềm như dòng Alistart 22 của Schneider Electric có thể xử lý nhiều loại động cơ không đồng bộ ba pha từ 4 kW đến 400 kW. Chúng bao gồm quá tải động cơ Loại 10 và bảo vệ nhiệt, mang lại thời gian ngắt nhanh từ 8 đến 10 giây. Định mức công suất của bộ khởi động-dừng mềm thường phụ thuộc vào điện áp hoạt động của động cơ. Ví dụ: thiết bị ATS22D17S6U của Schneider Electric có thể xử lý các động cơ có công suất định mức 3 mã lực với nguồn điện 208 V, 5 mã lực với nguồn điện 230 V, 10 mã lực với nguồn điện 460 V và 15 mã lực với nguồn điện 575 V (Hình 3). Nó yêu cầu nguồn điện 110 VAC 50/60 Hz cho mạch điều khiển.

Hình 3: Bộ phận khởi động-dừng mềm này có thể xử lý các động cơ có công suất lên tới 15 mã lực. (Nguồn ảnh: DigiKey)

Nguồn điện dự phòng

Hệ thống công nghiệp sử dụng nguồn 24 VDC cho nhiều chức năng khác nhau như cảm biến, HMI và thiết bị an toàn. Nguồn điện dự phòng cơ bản có thể cải thiện độ tin cậy của việc lắp đặt công nghiệp. Nguồn điện dự phòng sử dụng hai nguồn điện được kết nối song song để cấp nguồn cho một tải trong đó mỗi nguồn điện đủ để cấp nguồn cho toàn bộ tải nếu nguồn điện kia bị hỏng. Khi sử dụng hai nguồn điện, nó được gọi là dự phòng 1+1. Cả hai bộ nguồn đều phải hỏng thì nguồn điện hệ thống cũng bị hỏng.

Sử dụng nhiều nguồn điện hơn trong cấu hình N+1 có thể tăng độ tin cậy của hệ thống phân phối điện tổng thể. Cấu trúc nguồn dự phòng 3+1 sử dụng bốn nguồn điện, ba nguồn bất kỳ trong số đó có thể cấp nguồn cho toàn bộ tải.

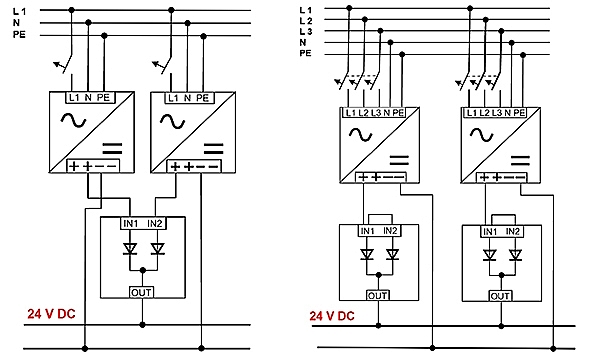

Mô-đun dự phòng thường sử dụng cách ly diode để kết nối các nguồn điện nhằm đảm bảo rằng sự cố của bất kỳ nguồn điện nào không ảnh hưởng đến hoạt động của các nguồn điện khác. Đối với các ứng dụng yêu cầu độ tin cậy cao hơn, nhiều mô-đun dự phòng có thể được sử dụng để loại bỏ khả năng xảy ra lỗi ở một điểm duy nhất (Hình 4). Ví dụ: bộ nguồn AC/DC S8VK-C12024 của Omron có thể hỗ trợ tải 24V lên đến 120W. Hai trong số các bộ nguồn đó có thể được kết nối bằng mô-đun dự phòng S8VK-R10 để tạo ra hệ thống điện dự phòng 120W 1+1.

Hình 4: Sử dụng nhiều mô-đun dự phòng (phải) có thể loại bỏ điểm lỗi duy nhất và nâng cao độ tin cậy. (Nguồn ảnh: Siemens)

Loại 2 và dư thừa

Nguồn điện loại 2 có thể là một yếu tố an toàn quan trọng trong lắp đặt công nghiệp. Như đã định nghĩa trong NEC Hoa Kỳ, bộ nguồn loại 2 có công suất đầu ra được giới hạn ở mức dưới 100 VA. Nguồn điện loại 2 cũng được yêu cầu hoặc khuyến nghị với một số thiết bị công nghiệp bên ngoài Hoa Kỳ.

Hạn chế nguồn điện làm giảm nguy cơ bị điện giật và cháy nổ. Do đó, việc lắp đặt loại 2 không yêu cầu cáp điện phải đi qua ống dẫn, đơn giản hóa việc lắp đặt và giảm chi phí. Ngoài ra, việc kiểm tra đơn giản hơn được yêu cầu đối với việc lắp đặt loại 2, giúp giảm thêm chi phí.

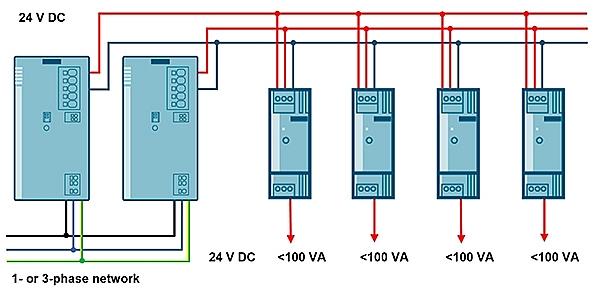

Có hai cách để đạt được mức công suất loại 2. Hiện có sẵn các bộ nguồn giới hạn công suất đầu ra ở mức dưới 100VA. Hoặc có thể sử dụng nguồn điện có công suất cao hơn như 6EP15663AA00 480W (24 VDC và 20 A) của Siemens với các mô-đun dự phòng như 6EP19622BA00 của Siemens để hạn chế công suất đầu ra cũng như cung cấp dự phòng cho nhiều tải (Hình 5).

Hình 5: Bộ nguồn dự phòng 1+1 (trái) được kết nối với bốn tải thông qua mô-đun dự phòng Loại 2. (Nguồn ảnh: Siemens)

Nguồn điện liên tục

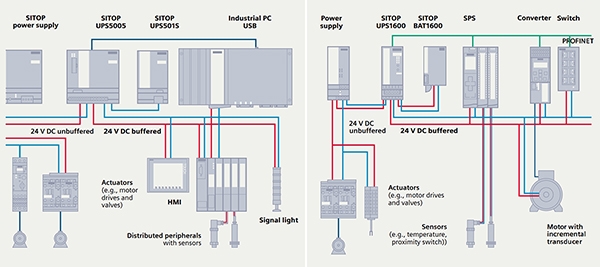

Nguồn điện dự phòng có thể hữu ích nhưng nó không đủ cho các ứng dụng quan trọng. Khi việc truy xuất nguồn gốc và thu thập dữ liệu là bắt buộc, an toàn là mối quan tâm hoặc cần hoạt động không bị gián đoạn, thì sẽ cần một UPS như UPS 6EP41363AB002AY0 SITOP của Siemens. UPS này cung cấp đầu ra 24 VDC và có thể cung cấp tới 20 A.

Một trong những câu hỏi quan trọng khi lựa chọn UPS là công nghệ lưu trữ năng lượng. Siêu tụ điện, còn được gọi là tụ điện hai lớp, phù hợp cho nhu cầu nguồn điện dự phòng ngắn hạn như lưu dữ liệu quy trình và tắt máy tính công nghiệp cũng như các thiết bị khác một cách có trật tự. Chúng có tuổi thọ cao và có thể cung cấp năng lượng dự phòng lên tới 20 kilowatt giây (kWs). Ví dụ, bộ lưu trữ năng lượng tụ điện model 6EP19332EC41 của Siemens có thể cung cấp năng lượng dự phòng lên tới 2,5 kW.

Axit chì và các hóa chất lithium-ion khác nhau có thể hữu ích cho nhu cầu năng lượng dự phòng lâu hơn, mất tới vài giờ đối với các hoạt động xử lý hoặc liên lạc quan trọng (Hình 6). Hiện có sẵn các mô-đun pin DC UPS cơ bản với dung lượng lưu trữ lên tới 38 Ah. Nhiều mô-đun pin có thể được sử dụng để cung cấp thời gian dự phòng trong vài giờ. Mô-đun pin UPS 6EP19356MD31 DC của Siemens sử dụng pin axit chì kín không cần bảo trì để cung cấp dòng điện lên đến 15 A với dung lượng lưu trữ 2,5 Ah.

Hình 6: Siêu tụ điện (UPS5005 và UPS501S) có thể cung cấp nguồn điện dự phòng ngắn hạn (trái), trong khi pin (UPS16090 và BAT1600) có thể hỗ trợ hoạt động nguồn điện dự phòng lâu hơn nhiều (phải). (Nguồn ảnh: Siemens)

Kết luận

VSD/VFD thường được coi là thiết bị chính của tự động hóa công nghiệp. Tuy nhiên, kiến trúc tự động hóa công nghiệp toàn diện đòi hỏi nhiều hơn thế, bao gồm bộ truyền động servo, động cơ và bộ phận khởi động-dừng mềm. Các nhà thiết kế hệ thống tự động hóa công nghiệp cũng có nhiều kiến trúc nguồn DC để lựa chọn khi tối ưu hóa thời gian hoạt động và độ tin cậy.