Cách mạng dây chuyền lắp ráp pin năng lượng

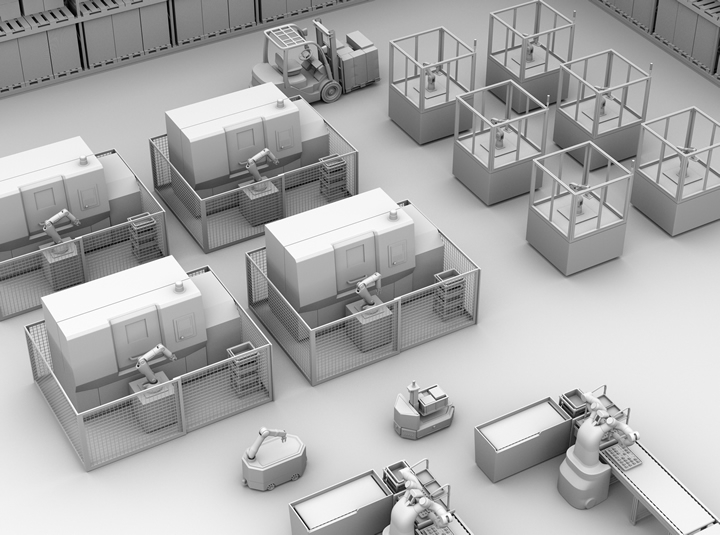

Tự động hóa và robot đang cách mạng hóa dây chuyền lắp ráp pin năng lượng thế hệ mới thông qua sự kết hợp giữa hệ thống thị giác AI, robot cộng tác (cobot), và xe tự hành (AGV) nhằm tối ưu hóa từ công đoạn xếp cell đến nối module và kiểm định cuối cùng.

Trong khi đó, các nhà sản xuất đang cân nhắc kỹ lưỡng giữa chi phí đầu tư ban đầu và lợi ích dài hạn từ việc giảm phụ thuộc vào lao động thủ công. Trọng tâm của họ là xác định rõ những công đoạn mà robot có thể xử lý hiệu quả nhất để tối ưu hóa nguồn lực.

Trên thực tế, nhiều dây chuyền thử nghiệm hiện nay bắt đầu ở trạng thái bán tự động, khi con người vẫn cần hướng dẫn robot thực hiện các quy trình điện áp cao và phức tạp. Tuy nhiên, khi hệ thống thị giác AI ngày càng đạt độ chính xác cao hơn và robot học hỏi liên tục thông qua các chu trình máy học, sản xuất có xu hướng dịch chuyển dần sang các dây chuyền đa biến thể, vận hành với tốc độ cao và gần như không sai sót. Mặc dù vậy, chiến lược tự động hóa hiệu quả không nằm ở việc thay thế hoàn toàn con người, mà là sự phối hợp hợp lý - robot đảm nhiệm những khâu sinh giá trị cao, còn con người tập trung vào các nhiệm vụ đòi hỏi sự linh hoạt và tư duy phản biện.

Một dây chuyền lắp ráp tối ưu cần đồng thời đảm bảo thông lượng, chất lượng và an toàn theo thời gian thực. Trong bối cảnh đó, yếu tố then chốt không phải là sở hữu hệ thống robot tiên tiến nhất, mà là khả năng tích hợp phần mềm thông minh và thiết kế logic hợp lý. Ví dụ, cánh tay robot do Covariant phát triển hiện đã vượt hiệu suất con người, nhờ vào mô hình nền Robotics Foundation Model có khả năng học tập từ văn bản, hình ảnh và dữ liệu cảm biến để liên tục cải thiện các tác vụ như lấy hàng và phân loại.

Bên cạnh đó, thị giác AI đang góp phần biến những robot vốn chỉ biết làm theo lệnh thành những thực thể học hỏi và thích nghi. Chẳng hạn, camera 3D màu của Zivid có thể tạo ra đám mây điểm (point cloud) với độ phân giải cao, cho phép cobot điều hướng chính xác trong các thao tác gắp - đặt và dỡ hàng. Một hãng sản xuất pin hàng đầu đã áp dụng hệ thống thị giác AI vào kiểm tra lỗi hàn và nứt bề mặt, ban đầu gặp khó khăn do thiếu dữ liệu thực tế, nhưng sau khi tạo thêm ảnh lỗi tổng hợp để huấn luyện mô hình học sâu, hệ thống đã đạt độ chính xác vượt mức 98%.

Không chỉ vậy, các dây chuyền hiện đại còn được thiết kế với tính dự phòng và khả năng chịu lỗi cao. Các trạm robot song song được tích hợp sẵn để sẵn sàng thay thế nếu một đơn vị gặp sự cố. Đồng thời, xe dẫn đường tự động (AGV) đảm nhận vai trò vận chuyển module giữa các trạm, trong khi phần mềm theo dõi hiệu suất thời gian thực sẽ tự động phân luồng quy trình khi phát hiện điểm nghẽn. Đơn cử, nhà máy lắp ráp hộp số của Ford tại Livonia đã tăng tốc độ sản xuất lên 15% chỉ bằng cách tích hợp thuật toán AI tối ưu chuyển động vào hệ thống robot hiện có - một minh chứng rõ ràng rằng những cải tiến nhỏ cũng có thể tạo ra bước nhảy lớn về hiệu quả.

Ngoài ra, tự động hóa còn mở ra những chuẩn mực mới về an toàn và tuân thủ. AGV giúp loại bỏ nguy cơ va chạm người - máy bằng cách lập bản đồ di chuyển của con người, trong khi vùng an toàn kích hoạt sẽ tự động dừng cánh tay robot nếu phát hiện có người tiến vào. Đối với các ngành chịu giám sát nghiêm ngặt như hàng không và năng lượng, các giao thức này là nền tảng để đảm bảo mọi mối hàn và chốt đều đạt chuẩn, còn mô hình số song song (digital twin) cho phép mô phỏng trước toàn bộ thay đổi quy trình để kiểm chứng tính khả thi trước khi triển khai thực tế.

Tuy nhiên, rào cản lớn nhất vẫn là chi phí đầu tư ban đầu, đặc biệt với các doanh nghiệp quy mô vừa. Việc triển khai toàn bộ hệ thống robot cộng tác, thị giác máy và xe AGV có thể tiêu tốn hàng triệu USD. Dù vậy, lợi ích về nhân công sẽ tích lũy theo thời gian. Đơn cử, Amazon đã đầu tư 100 tỷ USD cho chiến lược tự động hóa trên toàn hệ thống kho vận, giúp hãng giảm chi phí xử lý đơn hàng tới 25% và dự kiến tiết kiệm được 10 tỷ USD mỗi năm kể từ 2030, ngay cả khi tính cả chi phí bảo trì và bản quyền phần mềm.

Nhìn về tương lai, cảm biến IoT và nền tảng phân tích dữ liệu sẽ biến các bước kiểm tra chất lượng định kỳ thành hệ thống bảo trì dự báo tự động. Chúng sẽ giám sát các thông số như lực siết trong quá trình nối module, đồng thời phát hiện và cảnh báo sớm những sai lệch trước khi gây ra lỗi hệ thống. Các nền tảng phân tích dữ liệu sẽ tổng hợp và đánh giá xu hướng để kích hoạt hiệu chỉnh hoặc lên lịch bảo trì. Từ đó, kỹ sư có thể theo dõi tất cả thông tin trên bảng điều khiển thời gian thực, kết hợp dữ liệu cảm biến, cảnh báo từ mô hình số song song và các chỉ số sản xuất, giúp giảm thiểu tối đa rủi ro dừng dây chuyền đột ngột.

Tóm lại, tương lai của lắp ráp công nghiệp sẽ nằm ở mô hình kết hợp người - máy, nơi robot đảm nhận các công việc lặp lại và yêu cầu độ chính xác cao, còn con người tập trung vào cải tiến và đổi mới quy trình. Khi AI tiếp tục học hỏi qua từng chu trình, robot sẽ nhanh chóng thích nghi với định dạng và vật liệu mới mà không cần lập trình lại. Nhờ tự động hóa đúng trọng tâm, tích hợp thông minh và tận dụng thị giác AI, các nhà sản xuất có thể xây dựng dây chuyền lắp ráp linh hoạt, an toàn và hiệu quả - sẵn sàng thích ứng với mọi biến động trong tương lai.