Doanh nghiệp toàn cầu và câu chuyện chuyển đổi số trong sản xuất để tăng năng suất

Trong bối cảnh cách mạng công nghiệp 4.0 đang diễn ra mạnh mẽ, chuyển đổi số không chỉ là xu hướng mà đã trở thành chiến lược sống còn đối với các doanh nghiệp sản xuất trên toàn cầu.

Những cái tên lớn như Black & Decker (Mỹ), Hirotec Group (Nhật Bản) hay AW North Carolina (Mỹ) là minh chứng rõ ràng cho việc áp dụng công nghệ số để tối ưu hoá quy trình sản xuất, nâng cao năng suất và giảm thiểu rủi ro. Câu chuyện chuyển đổi số của họ không chỉ cho thấy sự đầu tư bài bản về công nghệ, mà còn phản ánh tư duy đột phá trong quản trị doanh nghiệp hiện đại.

Black & Decker: Tăng năng suất, giảm lỗi nhờ IoT

Tại nhà máy Reynosa (Mexico), nhà sản xuất công cụ điện Black & Decker đã hợp tác cùng Cisco để triển khai giải pháp sản xuất thông minh dựa trên Internet vạn vật (IoT). Cốt lõi của hệ thống là các thẻ RFID sử dụng kết nối Wi-Fi, được gắn lên tất cả nguyên vật liệu trong dây chuyền sản xuất. Nhờ vào hệ thống định vị thời gian thực, doanh nghiệp có thể giám sát toàn diện quá trình vận hành trong nhà máy – từ khâu nhập nguyên liệu, lắp ráp, kiểm tra chất lượng đến xuất xưởng sản phẩm.

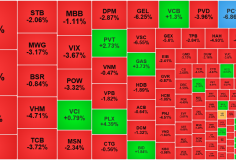

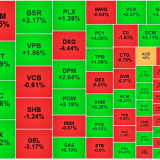

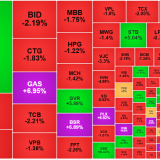

Các doanh nghiệp lớn trên thế giới có chiến lược về sản xuất thông minh.

Điều đáng chú ý là hệ thống này không chỉ giúp theo dõi vị trí mà còn kết nối với bộ điều khiển logic lập trình (PLC), từ đó cho phép kiểm soát chất lượng sản phẩm theo thời gian thực.

Kết quả cho thấy, hiệu suất lao động tăng hơn 10%, tỷ lệ sử dụng lao động tăng từ 80% lên đến 90%, trong khi tỷ lệ sản phẩm lỗi giảm đến 16%. Đây là bước tiến quan trọng giúp Black & Decker giảm thiểu chi phí sản xuất và nâng cao năng lực cạnh tranh trên thị trường toàn cầu.

Hirotec Group: Từ phản ứng sang chủ động với sản xuất dự đoán

Là một trong những nhà cung cấp linh kiện ô tô lớn tại Nhật Bản, Hirotec Group đối mặt với bài toán hóc búa: làm sao để giảm thiểu thời gian ngừng máy không mong muốn – yếu tố có thể gây tổn thất lớn trong chuỗi sản xuất. Để giải quyết vấn đề này, Hirotec đã triển khai nền tảng sản xuất thông minh dựa trên công nghệ IoT từ đối tác PTC và hệ thống biên Edgeline của Hewlett Packard Enterprise (HPE).

Dữ liệu thu thập từ hàng loạt thiết bị như máy CNC, robot kiểm tra, cảm biến lực, thiết bị đo laser và máy ảnh giám sát. Hệ thống phân tích dự đoán cho phép Hirotec nhận diện trước các dấu hiệu bất thường trong thiết bị, nhờ đó kịp thời bảo trì, ngăn chặn sự cố và đảm bảo hoạt động liên tục của dây chuyền sản xuất.

Một thử nghiệm thành công tại nhà máy ở Detroit đã giúp Hirotec trực quan hóa toàn bộ quy trình sản xuất cửa ô tô và hệ thống kiểm tra ống xả. Kết quả không chỉ giúp công ty cải thiện hiệu quả hoạt động mà còn tăng tính chủ động trong vận hành, giảm thiểu sự phụ thuộc vào can thiệp thủ công và tăng độ chính xác trong kiểm soát chất lượng.

AW North Carolina: Linh hoạt và hiệu quả nhờ nền tảng tích hợp FlexPod

Là đối tác cung cấp hơn 600.000 hộp số tự động mỗi năm cho Toyota, AW North Carolina (AWNC) hiểu rõ tầm quan trọng của việc duy trì hoạt động sản xuất liên tục. Với hơn 3.000 sản phẩm được truyền đi mỗi ngày, bất kỳ sự cố dừng máy nào cũng có thể gây thiệt hại nghiêm trọng. Nhận thức được điều này, AWNC đã hợp tác với Cisco để triển khai nền tảng sản xuất thông minh FlexPod – một giải pháp tích hợp bao gồm hệ thống mạng, lưu trữ và máy chủ.

Cơ sở hạ tầng mạng phủ sóng toàn bộ khuôn viên rộng hơn 1,3 triệu feet vuông của nhà máy, cho phép kết nối an toàn và ổn định. Nền tảng FlexPod bao gồm hệ thống điện toán hợp nhất Cisco UCS, thiết bị chuyển mạch Nexus và hệ thống lưu trữ NetApp, tạo nên một môi trường linh hoạt để vận hành cả hệ thống ERP và MES. Sự kết hợp giữa công nghệ điện toán đám mây, tự động hóa và phân tích dữ liệu đã giúp AWNC duy trì hiệu quả sản xuất ổn định, đồng thời mở rộng khả năng thích ứng với các thay đổi từ thị trường hoặc chuỗi cung ứng.

Sản xuất thông minh là đòn bẩy tăng trưởng bền vững.

Từ những câu chuyện thành công của Black & Decker, Hirotec và AWNC, có thể thấy sản xuất thông minh không chỉ dừng lại ở việc đầu tư máy móc hay cảm biến hiện đại. Điều quan trọng hơn cả là tư duy chiến lược của doanh nghiệp trong việc tái cấu trúc toàn bộ quy trình sản xuất, tích hợp dữ liệu và tự động hóa để hướng đến sự tối ưu toàn diện.

Chuyển đổi số trong sản xuất không còn là lựa chọn mà là yêu cầu bắt buộc nếu doanh nghiệp muốn tồn tại và phát triển trong môi trường cạnh tranh toàn cầu. Những mô hình như trên cho thấy rằng, khi được triển khai đúng cách, sản xuất thông minh có thể trở thành đòn bẩy mạnh mẽ để nâng cao hiệu suất, giảm rủi ro và mở rộng quy mô sản xuất một cách bền vững.