Giải pháp thúc đẩy chuyển đổi số bằng SCADA & HMI thế hệ mới

SCADA (Supervisory Control and Data Acquisition) và HMI (Human-Machine Interface) đóng vai trò quan trọng trong các hệ thống tự động hóa hiện đại, giúp kết nối con người với công nghệ, tăng cường hiệu quả, độ tin cậy và an toàn trong vận hành hệ thống.

Vai trò của SCADA và HMI trong hệ thống điều khiển

SCADA là một hệ thống quản lý và giám sát dữ liệu được sử dụng để điều khiển các quy trình công nghiệp, cơ sở hạ tầng hoặc hệ thống sản xuất phức tạp. SCADA cho phép giám sát và điều khiển từ xa các thiết bị và quy trình trong thời gian thực thông qua việc thu thập, xử lý và hiển thị dữ liệu.

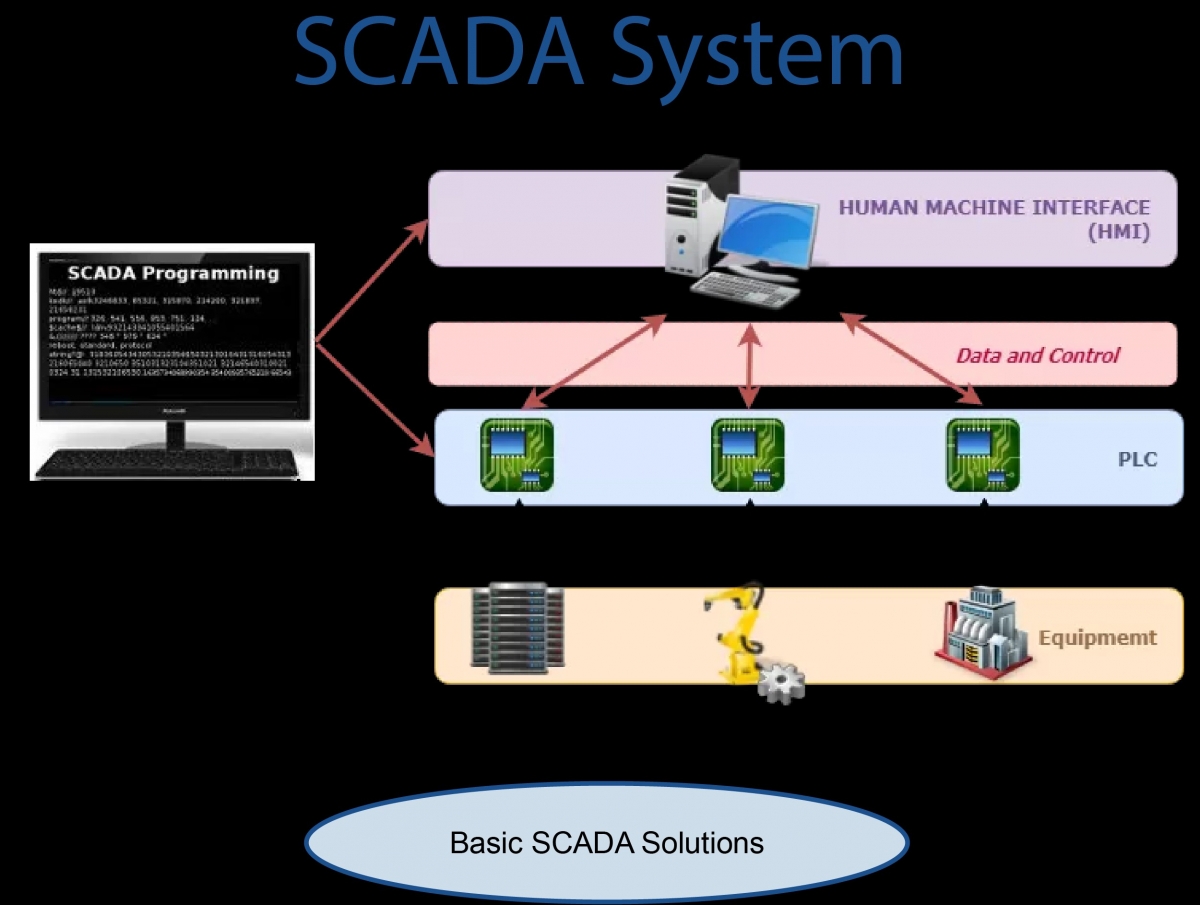

Cấu trúc cơ bản của hệ thống SCADA gồm có:

-

Thiết bị đầu cuối từ xa (RTU - Remote Terminal Unit)

-

Được kết nối với các cảm biến và thiết bị chấp hành tại hiện trường để thu thập dữ liệu và truyền tín hiệu điều khiển.

-

-

Bộ điều khiển logic lập trình (PLC - Programmable Logic Controller)

-

Thực hiện các nhiệm vụ điều khiển và giám sát, thay thế hoặc bổ sung cho RTU trong một số hệ thống SCADA hiện đại.

-

-

Máy tính trung tâm (SCADA Server hoặc HMI - Human-Machine Interface)

-

Nhận dữ liệu từ RTU hoặc PLC, xử lý và hiển thị cho người vận hành qua giao diện trực quan (bảng điều khiển, biểu đồ, cảnh báo...).

-

-

Mạng truyền thông

-

Liên kết các thành phần của hệ thống SCADA, cho phép truyền tải dữ liệu giữa các thiết bị và trung tâm điều khiển.

-

|

Ứng dụng của SCADA trong các lĩnh vực:

Công nghiệp sản xuất: Giám sát và điều khiển dây chuyền sản xuất, đảm bảo chất lượng và hiệu suất.

Hệ thống năng lượng: Quản lý lưới điện, nhà máy điện, trạm biến áp, theo dõi việc phân phối năng lượng.

Cấp thoát nước: Giám sát và điều khiển mạng lưới cấp nước, xử lý nước thải.

Hệ thống giao thông: Điều khiển đèn giao thông, giám sát hầm đường bộ, quản lý vận hành đường sắt.

Dầu khí: Giám sát quá trình khai thác, vận chuyển và xử lý dầu, khí.

Lợi ích của SCADA:

-

Giảm chi phí vận hành nhờ khả năng giám sát và điều khiển từ xa.

-

Nâng cao hiệu quả và an toàn cho các hệ thống phức tạp.

-

Cải thiện khả năng ra quyết định dựa trên dữ liệu thời gian thực.

HMI (Human-Machine Interface) là giao diện người-máy, được sử dụng để kết nối và tương tác giữa con người (người vận hành) và máy móc, thiết bị hoặc hệ thống tự động hóa. HMI cung cấp một phương tiện trực quan để giám sát, điều khiển và thu thập thông tin từ các thiết bị công nghiệp.

|

Thành phần chính của HMI bao gồm:

-

Phần cứng:

-

Bao gồm màn hình cảm ứng, bàn phím, chuột, hoặc các thiết bị hiển thị khác. Màn hình HMI có thể được tích hợp vào tủ điều khiển, bảng điều khiển, hoặc là thiết bị di động.

-

-

Phần mềm:

-

Các ứng dụng chạy trên HMI cho phép hiển thị dữ liệu, biểu đồ, trạng thái hệ thống, cảnh báo lỗi và các chức năng điều khiển.

-

-

Kết nối với hệ thống điều khiển:

-

HMI thường được kết nối với PLC (Programmable Logic Controller), DCS (Distributed Control System), hoặc các thiết bị SCADA để thu thập dữ liệu và gửi lệnh điều khiển.

-

Chức năng của HMI:

Hiển thị thông tin: Cung cấp các thông số vận hành như nhiệt độ, áp suất, mức độ, trạng thái máy móc, giúp người vận hành theo dõi quá trình hoạt động của hệ thống.

Điều khiển hệ thống: Cho phép người dùng gửi lệnh để bật, tắt, hoặc điều chỉnh các thiết bị trong quy trình sản xuất.

Quản lý cảnh báo: Cảnh báo khi hệ thống gặp sự cố, giúp người vận hành nhanh chóng khắc phục để đảm bảo an toàn và hiệu suất.

Thu thập và lưu trữ dữ liệu: HMI có thể ghi lại dữ liệu vận hành để phục vụ cho phân tích, tối ưu hóa hoặc báo cáo.

Ứng dụng của HMI trong các lĩnh vực:

Công nghiệp sản xuất: Giám sát và điều khiển dây chuyền sản xuất, đảm bảo chất lượng sản phẩm.

Hệ thống năng lượng: Quản lý nhà máy điện, trạm biến áp, theo dõi hiệu suất và cảnh báo sự cố.

Cấp thoát nước: Giám sát và điều khiển trạm bơm, nhà máy xử lý nước.

Dầu khí: Theo dõi và điều khiển quy trình khai thác, vận chuyển dầu khí.

Giao thông vận tải:Quản lý đèn tín hiệu giao thông, giám sát hệ thống tàu điện.

Lợi ích của HMI:

-

Tăng hiệu quả giám sát và vận hành: Cung cấp giao diện trực quan giúp người vận hành dễ dàng hiểu và điều khiển hệ thống.

-

Cải thiện độ an toàn: Cảnh báo kịp thời các vấn đề, giúp giảm thiểu rủi ro.

-

Hỗ trợ ra quyết định: Cung cấp dữ liệu chính xác và chi tiết để người dùng có thể phân tích và tối ưu hóa quy trình.

|

Thúc đẩy chuyển đổi số thông qua SCADA và HMI thế hệ mới

Việc thúc đẩy chuyển đổi số và khai thác các khả năng SCADA và HMI thế hệ mới đang được triển khai rộng rãi trên thế giới. Dưới đây là tổng hợp một số giải pháp tiêu biểu:

Hiện đại hóa hệ thống SCADA và HMI hiện có: Nhiều doanh nghiệp lựa chọn cập nhật phiên bản và bản vá cho hệ thống SCADA và hệ điều hành, chuẩn hóa triển khai SCADA, xây dựng kế hoạch phục hồi sau thất bại, và sở hữu hệ thống quản lý dữ liệu tốt để nâng cao hiệu quả và bảo mật.

Tích hợp công nghệ IIoT (Industrial Internet of Things): Việc kết nối các hệ thống điều khiển như DCS, SCADA, PLC với IIoT giúp thu thập và phân tích dữ liệu vận hành thiết bị, hỗ trợ bảo dưỡng dự đoán (Predictive Maintenance) và nâng cao hiệu quả sản xuất.

Sử dụng hệ thống SCADA và HMI trong tự động hóa: Các hệ thống này cho phép giám sát và điều khiển quá trình sản xuất từ xa, tối ưu hóa quy trình, giảm thiểu chi phí vận hành và nâng cao độ an toàn trong sản xuất.

Áp dụng giải pháp tự động hóa PLC – SCADA: Kết hợp với các hệ thống PLM và MES, giải pháp này tạo thành bộ phần mềm doanh nghiệp số (Digital Enterprise Suite), cung cấp giải pháp toàn diện cho chuyển đổi số trong sản xuất.

Triển khai hệ thống SCADA trong quản lý dữ liệu sản xuất: Việc lắp đặt hệ thống SCADA giúp thay thế công việc giám sát thủ công, giảm thiểu nhân sự dư thừa, tăng hiệu quả quản lý và điều khiển dữ liệu sản xuất.

Ứng dụng SCADA trong chuyển đổi số ngành sản xuất: Hệ thống SCADA cho phép các nhà sản xuất thực hiện các số liệu và kỹ thuật như: Hiệu quả thiết bị tổng thể (OEE) và Kiểm soát quá trình thống kê (SPC), hỗ trợ quá trình chuyển đổi số hiệu quả.

|

Những giải pháp trên đang được áp dụng rộng rãi, giúp các doanh nghiệp nâng cao hiệu quả sản xuất, giảm chi phí và tăng cường khả năng cạnh tranh trong bối cảnh chuyển đổi số toàn cầu.